【導讀】在無刷直流電機BLDC控制里,無論對于帶傳感器還是無傳感器電機,經(jīng)常會用到超前角/導通角(Lead Angle)。因為電機線圈是感性負載,所以相對于線圈上的加載電壓,線圈里的電流會有一定的時延,這會影響電機的效率和產(chǎn)生噪音震動等。

對于BLDC的梯形波/方波控制,調試并選取合適的超前角能在不改變基本控制算法的情況下,明顯提升電機控制的效率和震動噪音水平。特別對于帶傳感器電機,控制時序里的超前角相當于調整電機內部的傳感器位置,從而通過用簡單易行的軟件方法實現(xiàn)等同于以不方便或困難的方式調整傳感器物理位置的效果。

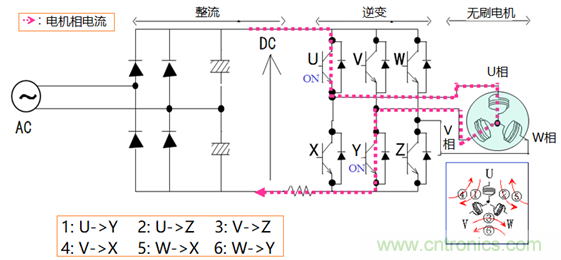

1、三相BLDC控制原理(梯形波)

下圖表示了無刷電機梯形波控制算法的基本原理。首先,交流電整流為直流電壓,后級為變頻部分(inverter),包含6個開關器件(FET):上橋臂的U、V、W和下橋臂的X、Y、Z。

按照一定順序控制這些FET開關器件,比如:

1:U->Y

2:U->Z

3:V->Z

4:V->X

5:W->X

6:W->Y(假定電機方向為正轉)

那么電流會按照下面的順序流過電機線圈:

1:U相到V相(U->V)

2:U相到W相(U->W)

3:V相到W相(V->W)

4:V相到U相(V->U)

5:W相到U相(W->U)

6:W相到V相(W->V)

共6步,如此循環(huán)。(如圖1所示)

圖1

同理,若電機方向為反轉,則開關順序為:

1:U->Z

2:U->Y

3:W->Y

4:W->X

5:V->X

6:V->Z

這就是無刷電機BLDC的梯形波/方波控制算法。

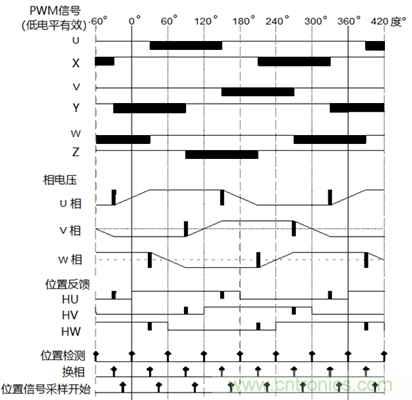

2、三相BLDC控制時序

無刷電機的控制時序依賴于電機轉子位置,為方便說明超前角/導通角,這里以帶霍爾傳感器的電機為例。按照霍爾芯片的位置判斷,反饋應為中斷。每檢測到一個有效的霍爾位置信號編碼(Pattern),就開始換相到下一步,然后接著開始檢測下一次的位置反饋中斷。如下圖2。按照上述6步不斷換相的順序:

1:U->V

2:U->W

3:V->W

4:V->U

5:W->U

6:W->V

再循環(huán)往復。

圖2

在每次檢測到霍爾位置Pattern時,換相并輸出對應的脈寬調制(PWM - Pulse Width Modulation)Pattern。之后,對位置反饋信號開始采樣監(jiān)控,直到再次檢測到有效的霍爾位置Pattern。

圖中PWM開關信號(U~Z)中的黑色區(qū)塊為有效電平,內含PWM載波(從幾K到幾十KHz,Duty可變)。圖中的相電壓(U相~W相)中的黑色窄柱狀波形是在此換相時刻(從此一步切換到下一步PWM Pattern),由于續(xù)流等原因(電機線圈的電感)造成的換相電壓跳變。

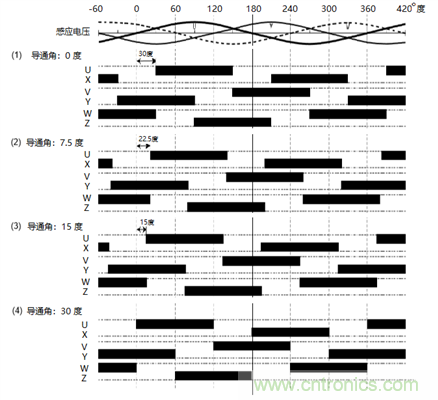

3、超前角

在無刷直流電機(BLDC - BrushLess DC)控制里經(jīng)常會用到Lead Angle,即超前角/導通角。因為電機線圈是感性負載,所以相對于線圈上的加載電壓,線圈里的電流會有一定的時延,從而影響電機的效率和產(chǎn)生噪音。以電機U相電壓舉例,把上圖PWM信號U、X和U相電壓波形放大,如下圖。其中U相展開可看到實際電壓波形,內含PWM載波。忽略PWM載波看包絡圖,如下圖3最下面波形所示。

圖3:U相展開時實際的電壓波形

這里,綠色虛線處是換相點,定義為超前角/導通角0度點。該點位于相電壓中點右邊(后邊)30度。而Lead Angle超前角/導通角,顧名思義就是從超前角0度往左(往前)提前多少度。

一般來說,特別是無刷電機BLDC梯形波控制算法,在電機高轉速情況下,需要在每個換相點前對6個PWM輸入信號(U~Z)插入一定的Lead Angle超前角/導通角,圖4是不同超前角/導通角,從0度、7.5度、15度到30度,所分別對應的輸入信號。

圖4

超前角/導通角的調試取決于電機本身參數(shù)、電機電壓以及電機轉速等。一般從經(jīng)驗來說,對于相同電機,在給定的電壓下,電機的轉速越高,那么就需要更高的超前角/導通角。調試合適的Lead Angle的關鍵方法就是在電機帶負載情況下,在感興趣的工作轉速(或范圍)下找出電機效率最高(輸出功率/輸入功率)、電機噪音和震動最小的情況。

對于帶霍爾傳感器的電機來說,調整霍爾傳感器的物理位置(對應到電子角度)也能起到類似效果。而一般來說,霍爾傳感器位于電機內的PCB板上,不太容易調整。反過來說,通過調整Lead Angle超前角/導通角,只要對應好物理角度和電子角度(取決于電機轉子的極對數(shù))關系,也能起到類似修正電機內部霍爾傳感器物理位置的作用,從而通過簡單易行的軟件方式(超前角/導通角的調整)實現(xiàn)等同于以不方便或復雜的方式調整傳感器物理位置的效果。

推薦閱讀: